Der Mediumverteiler ist aufgrund seiner kompakten Bauweise auf den Maschinen fast aller Fräsmaschinenhersteller einsetzbar.

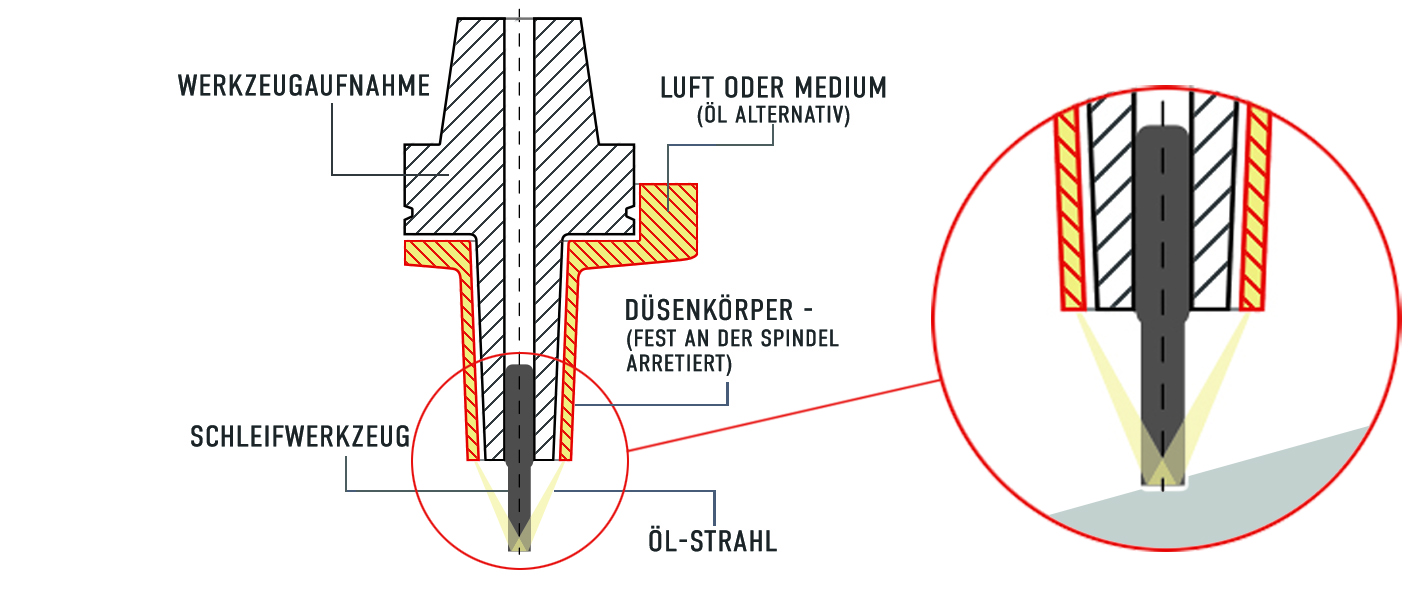

Kern des Mediumverteilers ist sein Düsenkörper – die rote Hülse – mit 16 feinen Düsen. Dieser umschließt das Werkzeug, dreht sich selbst jedoch nicht mit. Per Luftdruck (bis zu 6 bar) wird ein Luftmantel erzeugt, der sich entlang der Werkzeugschneiden bis zum Werkstück zieht. Beim Werkzeugwechsel wird der Düsenkörper zusammen mit der Werkzeugaufnahme automatisch in die Spindel eingewechselt.

Entscheidend ist, dass der Düsenkörper fest arretiert ist und kontaktlos die Werkzeugaufnahme umschließt. Durch die fehlende Rotation des Düsenkörpers wird sichergestellt, dass der starke Luftstrahl immer optimal zum Fräswerkzeug geleitet wird und dass es bei einer Beimischung von Schmiermedium in Aerosol-Qualitätist zu keiner Entmischung von Luft- und Medium kommt.

Entscheidend ist, dass der Düsenkörper fest arretiert ist und kontaktlos die Werkzeugaufnahme umschließt. Durch die fehlende Rotation des Düsenkörpers wird sichergestellt, dass der starke Luftstrahl immer optimal zum Fräswerkzeug geleitet wird und dass es bei einer Beimischung von Schmiermedium in Aerosol-Qualitätist zu keiner Entmischung von Luft- und Medium kommt.

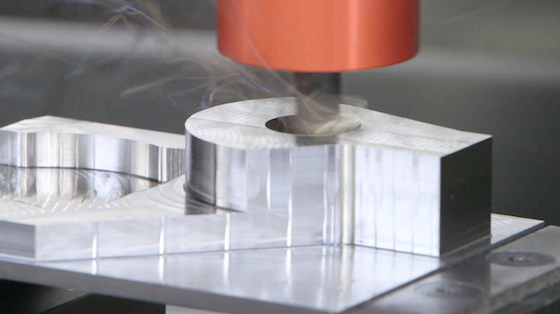

Auf diese Weise wird der Reibdruck wirksam reduziert und Temperaturen werden zugleich konstant und niederig gehalten. Fräswerkzeuge und Material werden geschont, die Bearbeistungsstelle bleibt frei, alle Späne werden zu 100 Prozent zuverlässig weggeblasen. Auch der Maschineninnenraum bleibt sauber, da aufgrund des nahezu gänzlichen Verzichts auf Kühlschmiermittel es zu keinen verklebten Spänen kommt. Damit entfallen Nach- und Reinigungsarbeiten größtenteils und Werkstücke können direkt in der Maschine vermessen und weiterbearbeitet werden.

Durch 16 Düsen an der roten Hülse strömt während der gesamten Bearbeitung Luft oder ein Luft-Schmiermittel-Gemisch. Dabei erfolgt die gesamte Schmierung nur bei Bedarf und in Aerosol-Qualität, so dass keine Nässe im Maschineninnenraum verbleibt und alle Bauteile trocken aus der Maschine kommen und somit direkt weiter verarbeitet werden können. Durch die präzise ausgerichteten Düsen trifft der starke Luftstrahl exakt auf die Fräserschneide.

Auf diese Weise werden in allen Bearbeitungssituationen die Späne sofort und dauerhaft vom Werkstück weggeblasen – auch aus tiefen Kavitäten, Nuten und Taschen. Es gibt keine Mehrfachzerspanung oder Spanüberfuhr mehr.

Materialabhängig kann der Luft Schmiermedium beigemischt werden. Dies erfolgt über eine Hochdruck-Pumpe direkt in den Düsenkörper. Geschmiert wird lediglich in Aerosol-Qualität (2 bis 10 ml/h). Es gibt keine Entmischung von Luft und Schmiermedium: Der Düsenkörper, über den sowohl Luft als auch Schmiermedium entlang der Werkzeugschneiden geleitet wird, dreht sich selbst nicht mit, so dass keine Fliehkräfte wirken.

Jeder Schmierpartikel kommt an: Keine Rückstände am Werkstück oder im Maschineninnenraum.

Enorme Zeiteinsparung: Sofortige Weiterverarbeitung, ohne Nach- und Reinigungsarbeiten.

Im Viedo wurde die maximale Einstellung für die Sprühwirkung gewählt, um das Funktionsprinzip des Mediumverteilers im Gegenlicht sichbar zu machen.

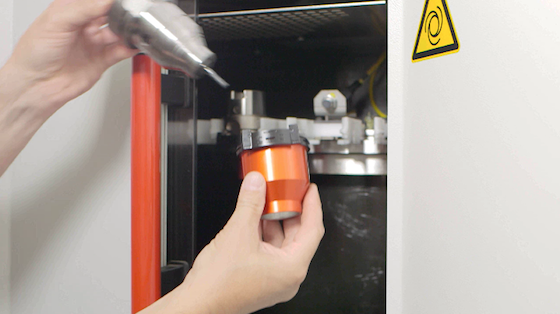

Die Handhabung de Mediumverteilers ist sehr einfach, denn für jede Werkzeugaufnahme gibt es einen exakt passenden Düsenkörper.

Bei der Bestückung wird die Werkzeugaufnahme in den Mediumverteiler eingeführt.

Bei der Bestückung wird die Werkzeugaufnahme in den Mediumverteiler eingeführt. Danach wird der Düsenkörper mit der Werkzeugaufnahme im Werkzeugmagazin abgelegt.

Danach wird der Düsenkörper mit der Werkzeugaufnahme im Werkzeugmagazin abgelegt.Zur Aufnahme eines neuen Werkzeugs fährt die Spindel (der Greifer) in das Werkzeugmagazin und holt sich Düsenkörper und Werkzeug gemeinsam ab. Dabei wird der Düsenkörper mittels eines Klickmechanismus in der Spindeladaption befestigt. Gleichzeitig wird die Werkzeugaufnahme wie üblich in die Spindel eingewechselt.

Der Luftstrahl aus dem stehenden Düsenkörper (der roten Hülse) erzeugt einen Luftmantel entlang der Schneiden bis hinunter zum Werkstück. Dadurch werden nicht nur die Werkzeugschneiden gekühlt und der gesamte Reibdruck enorm reduziert, es werden zugleich zu 100 Prozent und konstant alle Späne dauerhaft von der Bearbeitungsstelle weggeblasen. – auch aus tiefen Kavitäten, Nuten un Taschen.

Der Luftstrahl aus dem stehenden Düsenkörper (der roten Hülse) erzeugt einen Luftmantel entlang der Schneiden bis hinunter zum Werkstück. Dadurch werden nicht nur die Werkzeugschneiden gekühlt und der gesamte Reibdruck enorm reduziert, es werden zugleich zu 100 Prozent und konstant alle Späne dauerhaft von der Bearbeitungsstelle weggeblasen. – auch aus tiefen Kavitäten, Nuten un Taschen.

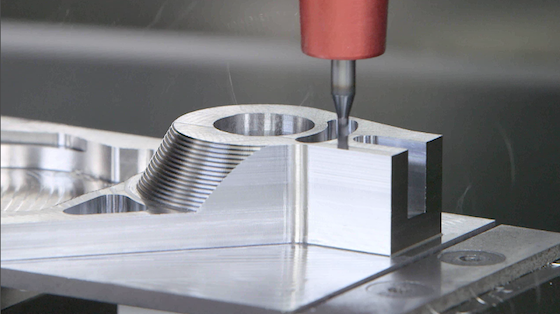

Mit der Technik des Luft-Kühl-Schmiersystems Mediumverteiler ist es erstmals möglich, auf die gesamte Schaftlänge des Fräsers Vertiefungen ins Werkstück in einem Arbeitsgang durchzufräsen und dabei gänzlich ohne Mehrfachzerspanung oder Spanüberfuhr zu fertigen. Als weiterer „Störfaktor“ werden die hohen Temperaturen konstant und dauerhaft reduziert, so dass sich Standzeiten um mindestens 30 Prozent erhöhen und teilweise vervielfachen.

Mit der Technik des Luft-Kühl-Schmiersystems Mediumverteiler ist es erstmals möglich, auf die gesamte Schaftlänge des Fräsers Vertiefungen ins Werkstück in einem Arbeitsgang durchzufräsen und dabei gänzlich ohne Mehrfachzerspanung oder Spanüberfuhr zu fertigen. Als weiterer „Störfaktor“ werden die hohen Temperaturen konstant und dauerhaft reduziert, so dass sich Standzeiten um mindestens 30 Prozent erhöhen und teilweise vervielfachen.

Als echter Alleskönner kann der Mediumverteiler individuell an bestehende Werkzeugaufnahmen angepasst werden oder im Verbund aus Standard-Düsenkörper und Merz-Werkzeugaufnahmen genutzt werden. So oder so – der Mediumverteiler verbessert den Fräsprozess nachhaltig. Sein ausgeklügeltes System entfernt Späne, kühlt und schmiert gleichzeitig und löst damit viele Anwender-Probleme.

Ein Spindelanbau leitet Luft in den Düsenkörper und mischt bei Bedarf geringste Mengen an Schmiermittel bei. Dabei werden Luft und Schmiermittel exakt und konstant auf die Fräserschneide und das Werkstück geblasen, wobei sich der Düsenkörper nicht mitdreht!

Dies garantiert eine gleichbleibend hohe Präzision, mit welcher der Mediumverteiler die Späne von Fräserschneide und Werkstück entfernt. Dabei wird auch bei der Bearbeitung tiefer Nuten und Taschen kein Span mit dem Werkstück überfahren.

Die MHT-GmbH bietet Ihnen zwei Düsenkörper für Ihren individuellen Bedarf: Standard-Düsenkörper passen perfekt zu MERZ-Werkzeugaufnahmen von MHT. Sie können in größerer Stückzahl produziert werden, sind daher günstiger und schnell verfügbar.

Individual-Düsenkörper fertigen wir exakt nach Ihren Anforderungen an, wenn Sie sich dazu entschlossen haben, Ihre bisherigen Werkzeugaufnahmen weiterhin zu nutzen.

Auch hier wird der Luftstrahl genauestens und ohne Verwirbelung auf die Schneide geblasen. Da dies ohne Berührung der Werkzeugaufnahme geschieht, entfällt zugleich die mechanische Belastung.

Abgerundet wird das MHT-Programm von unserem Uni-Düsenkörper, welcher für einfachere Bearbeitungsvorgänge oder Sonderwerkzeuge bestens geeignet ist.

Weitere Komponenten und ausführliche Informationen finden Sie in unserer Broschüre. Weitere Beispiele aus der Praxis finden Sie unter Praxis/ Videos oder unserem YouTube-Kanal.

Beispiel des Fräsprozesses eines Kundenwerkstücks aus Einsatzstahl 1.7131.

Mit dem Mediumverteiler in Verbindung mit der CAM-Software iMachining von SolidCAM reduzierte sich die Bearbeitungszeit von bisher etwa 45 Minuten auf 7:20 Minuten. Dies entspricht einer Reduktion der Bearbeitungszeit um 85%. Das Bauteil benötigte nach dem Fräsen keine weitere Nachbearbeitung.

» Wir erreichen eine bessere Oberflächenqualität als früher.

Das ist gerade bei der Herstellung filigraner Konturen elektronischer

Steckverbindungen mit Toleranzen im Mikrometer-Bereich

extrem wichtig. Hier können wir uns auf den Mediumverteiler voll

verlassen“, so Flachmann. „Außerdem können wir die Röders

RXP 500DS dank Mediumverteiler als gemischte Fertigungsinsel

für Stahl und Graphit nutzen, da Späne und Stäube unmittelbar

aus der Kontaktzone zwischen Werkzeug und Bauteil dauerhaft

weggeblasen werden. Mit ihm gelingt alles sehr sauber. Auch das

Nullpunktspannsystem ist sauber, so dass die gesamte Automation

von mehr Prozesssicherheit profitiert.“

Und weiter: „Hinzu kommt, dass wir bis zu 40 Prozent verlängerte

Werkzeugstandzeiten haben und keine Nach- und Reinigungsarbeiten.

Die Teile sind nach der Bearbeitung wie bereits gereinigt,

so dass wir sie direkt in die Messmaschine überführen können.

Die Investition in den Mediumverteiler hat sich für uns echt gelohnt. «

» Wir sparen jedes Jahr allein 70.000 Euro an Werkzeugkosten.

Weil wir, verglichen mit den Jahren mit KSS-Fertigung, extrem

lange Standzeiten erreichen. Außerdem haben wir seither eine

super Energiebilanz mit hoher CO2-Reduktion und fertigen viel

nachhaltiger. Natürlich gibt es ohne Nassmanagement auch keinen

Sondermüll mehr. Dabei ist die gesamte Qualität hinsichtlich

Präzision, Oberflächen, Maß- und Wiederholgenauigkeit durchweg

besser geworden. Und das Schöne daran: Ich habe endlich saubere

Maschinen und dadurch eine funktionsfähige Automation . Die

Technik des Mediumverteilers ist wirklich eine Sensation für die

CNC-Bearbeitung. Erstaunlich ist auch, dass wir nun Fräs- und Bohrarbeiten durchführen können, die so bisher gar nicht möglich waren. Die Investition hatte sich innerhalb weniger Monate amortisiert! «

www.waltherwolf.de Ein Besuch bei Walther Wolf ist nach Terminabsprache möglich.

» Wir setzen auf Nachhaltigkeit und Präzision. Unser eigener Standort kommt vollständig ohne die Nutzung fossiler Brennstoffe aus. Wir arbeiten kontinuierlich an einer Verringerung des Energiebedarfs in der Fertigung und der Mediumverteiler unterstützt uns sehr gut darin, da mit ihm der gesamte Verbrauch drastisch gesenkt wird: Energie und CO2. Eine große Erleichterung ist außerdem, dass wir keinen Sondermüll mehr produzieren und dass der ganze Aufwand der Beschaffung und Entsorgung von KSS entfällt. Die andere Seite ist, dass mit der fehlenden Feuchtigkeit, die ja für viele Störungen in den Automationszellen verantwortlich ist, in Verbindung mit der Sauberkeit in den Maschinen und hier besonders an den Spannsystemen die wesentlichen Ursachen für Produktionsausfälle beseitigt werden «